社内設備製作・省力化

只今、改造中

自社で改良・改造、専用機の製作を行い、安全・効率化にチャレンジしています

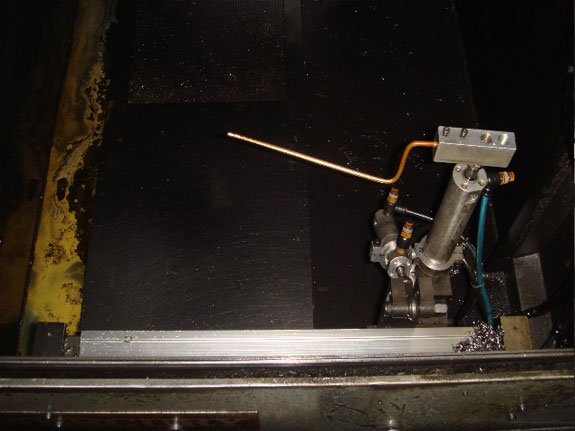

補助作業向けの装置

パイプ形状の材料からリングの多数個(11個)取りをしました。

その都度回収が大変なので、M信号を利用して切断のタイミングで動く回収装置を製作。落下による打痕もなく、まとめて回収でき楽になりました。

二次加工向けの省力化

給排出機能をプロコンに付け、人手によるチャックワークの省力化をしました。

初めての挑戦で上手くいったのですが、時期が悪く数カ月の稼働で終わってしまいました。

本体は有物、装置部分は有物、貰い物含め50万程度でした。

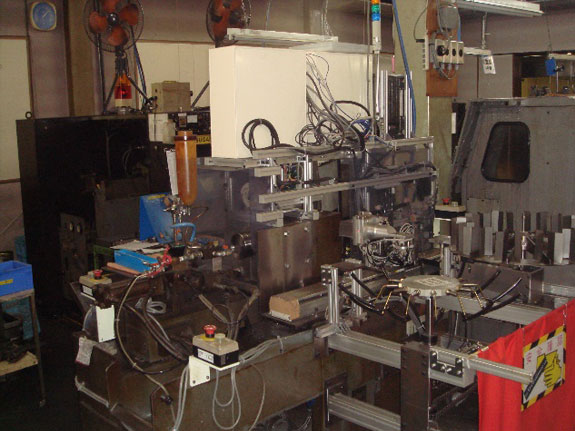

ロウ付け装置

ものづくり補助金でロータリー式のロウ付け装置を作りました。

持ち出しは300万弱。補助金事業の大変さを痛感しました。

現在も出番待ちです。仕事はありませんか?(小物用です。)

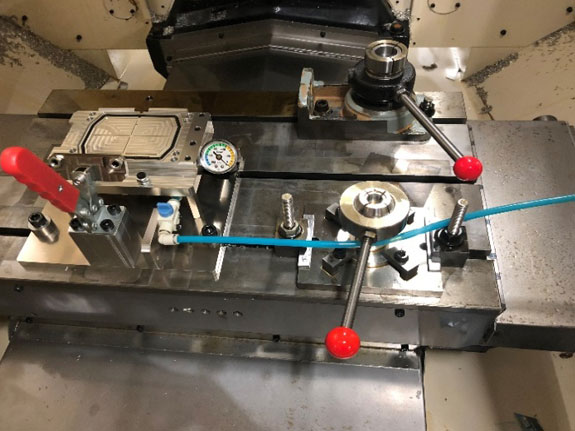

効率化に向けて改造

板物の側面に穴、タップを出来るようにしました。

フライス盤のふところは300ですが、500でも1000(mm)以上でも数枚程度なら可能です。

ものは考えようです。

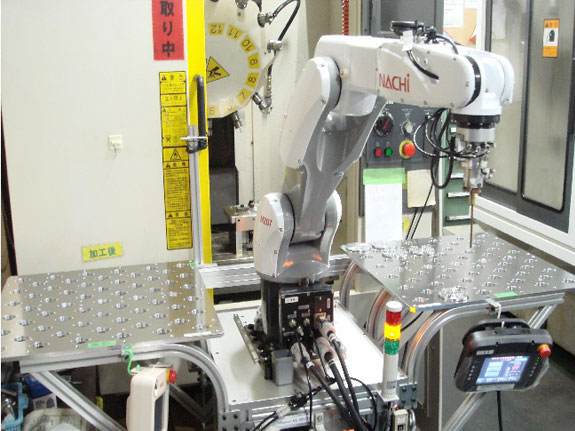

ロボットによるワークの給排出

「ロボットを多角的に利用した、多様な航空機部品生産システムの構築」

というテーマで、ものづくり補助金を活用して小ロットにも対応できる移動式ロボットシステムを作ってみました。

マシニングで航空機関係の部品を夜通し加工してみました。

初めてのロボット導入&システム製作でしたので、度胸がいりました。

ティーチングを限りなく減らしました。

治具部品の取り忘れスタート防止

ありきたりのポカよけです。。。

ボス取りの効率化

自動旋盤加工後のボス取機です。最大8個セットでき、一定速で回り続けるロータリーテーブルとボール盤の組合せです。

ワークの全長公差は0.05。他の設備と抱き合わせで使用していますが、これでも赤字です。。。。

治具の製作(左:真空チャック)

真空チャックは初めて製作&使用しました。

市販品は高価で、仕様の関係もあったので意地で作りました。

大部分は社内加工品なので5万程度でした。

調子がいいので、今後も製作していきます。

専用機の改造(他製品への転用)

汎用機⇒専用機化

量物を人海戦術でこなしていたので、中古の機械を同業者から譲ってもらい(パーツフィーダは貰い物)、その他のパーツは設計製作。

休眠機だったため、操作も動作も回路も分からずで確認作業に手こずりましたが、2ヶ月程度で完成。総額60万程。

元気がよく、9ヵ月になりました。

途中サーボアンプが故障、30万掛かりました。やはり中古。。。

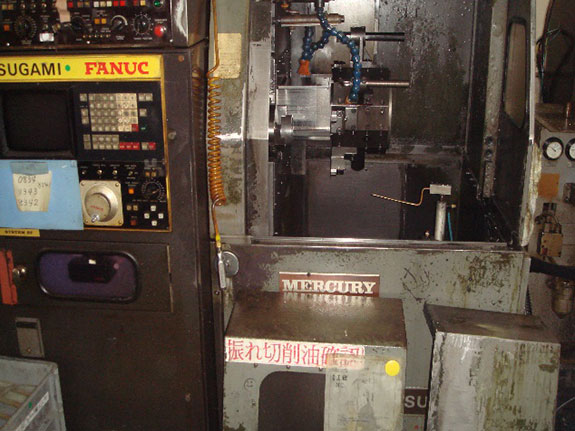

専用機⇒汎用機化

知り合いから300万で買ってきました。半年経ちます。

仕様オーバーのワークをやろうとストッカーの改造から入りました。

なんとなく出来た!?

しかし供給が不完全。未だ悪戦苦闘中。

パトライトの取付け・チャック忘れ時の誤動作防止

加工機は多台持ちが昨今の常識。そこら中の機械にパトライトつけまくりです。

古い装置にパトライトだけでなく、チャック出来ていないとスタートが利かないといったインターロックも付けたりしています。

検査機製作

量物は検査も大変!未加工品混入も起こりそう。寸法検査を全数やろうと。。。

全長自動計測。1ヵ月に約3万個です。ほとんど有合わせで作ったので、定期的に様子見が必要ですが、多少手が省けたような気がします。

持ち出し40万位かな

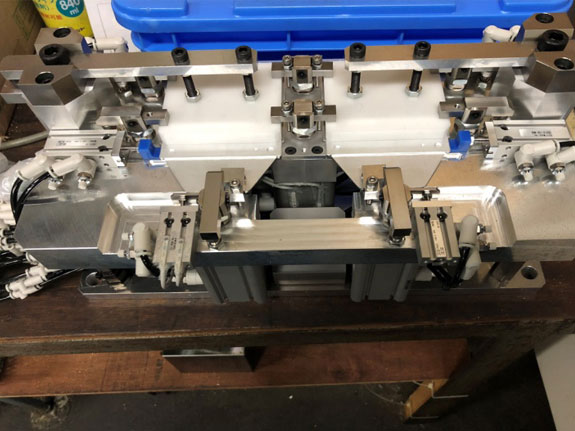

ロボット用治具

現在、人手で行っていますがロボット対応に向けたマシニング用治具です。

ここまで約90万、現在ロボット調教中。供給・排出・洗浄・検査までライン化出来ないか妄想中。

足踏み消毒液噴霧器(消毒スタンド)

足踏み消毒液噴霧器(消毒スタンド)は、組立マニュアルにしたがい、確実に組立てられます。

たくさんの足踏み消毒液噴霧器(消毒スタンド)ができあがっていきます。

消毒液のボトルを装着した足踏み消毒液噴霧器(消毒スタンド)です。